Erweitertes Messen von Oberflächen mit dem konfokal-chromatischen Prinzip

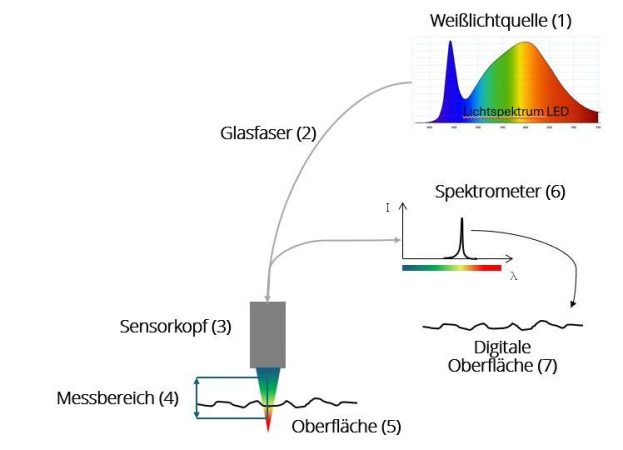

Herkömmliche Messungen der Rauheit beruhen auf taktilen Tastern, die zwar präzise, aber für eine kontinuierliche Inline-Messung unpraktisch sind. Die Herausforderung wird noch deutlicher, wenn es um die Bewertung der Oberflächenwelligkeit geht, wo herkömmliche Methoden in Bezug auf Genauigkeit und Effizienz oft versagen. Das konfokal-chromatische Prinzip löst diese Probleme durch eine fortschrittliche optische Technologie. Bei den Messungen strahlt eine Weißlichtquelle (1) ein breites Spektrum von Wellenlängen aus. Dieses Licht wird durch ein Glasfaserkabel (2) übertragen und durch den Sensorkopf (3) geleitet, der ein chromatisches Linsensystem enthält. Die Linsen streuen die verschiedenen Wellenlängen entlang der optischen Achse. Jede Wellenlänge wird auf einen anderen Punkt fokussiert, wodurch eine Reihe von Brennpunkten entlang des Messbereichs entsteht (4). Das optische System wird über der zu messenden Bandoberfläche (5) positioniert. Während das System die Oberfläche abtastet, werden je nach Höhe des Oberflächenprofils unterschiedliche Wellenlängen auf die Oberfläche fokussiert.

Wenn der Brennpunkt einer bestimmten Wellenlänge mit der Oberfläche übereinstimmt, wird diese Wellenlänge durch das Linsensystem zurückreflektiert. Ein Spektrometer (6), das so positioniert ist, dass es nur Licht aus der exakten Brennebene empfängt, erfasst das reflektierte Licht. Das Spektrometer reagiert auf die Wellenlänge des reflektierten Lichts und bestimmt die exakte Entfernung von der Linse zur Oberfläche an diesem Punkt. Während das System die Oberfläche abtastet, misst es kontinuierlich den Abstand zur Oberfläche an verschiedenen Punkten, erfasst ein hochauflösendes Profil der Oberflächentopographie und erstellt eine digitale Oberfläche (7). Diese Daten werden dann verarbeitet, um Parameter für die Oberflächenrauheit (wie Ra und RPc) und die Welligkeit zu berechnen.

Diese Technik bietet mehrere entscheidende Vorteile:

- Kontaktloses Messen, d.h. im Gegensatz zu Systemen mit Taster berührt die konfokal-chromatische Technologie die Oberfläche nicht.

- Messungen bei Produktionsgeschwindigkeiten von bis zu 350 m/min für Rauheitsmessungen und für Welligkeitsmessungen, was eine nahtlose Integration in moderne Produktionslinien gewährleistet.

- Zuverlässige Messung in Echtzeit, wobei eine Genauigkeit von ±15 % für Rauheitswerte und Welligkeitsparameter sowie ±20 % für Werte der Spitzenanzahl (RPc) bei Bandgeschwindigkeiten bis zu 230 m/min erreicht wird, was EMG SORM® einer zuverlässigen Lösung für die Qualitätssicherung macht.

Systemarchitektur und betriebliche Integration

Das neue EMG SORM®-System ist robust und flexibel konzipiert und lässt sich nahtlos in bestehende Produktionslinien integrieren. Es besteht aus folgenden Hauptkomponenten: einem Messkopf, der auf einer elektromotorischen Verfahreinheit montiert ist und das Stahlband an verschiedenen Positionen abtastet, wobei ein fester Messabstand von 25 mm zur Bandoberfläche eingehalten wird. Eine präzise Datenerfassung ohne Störungen durch Vibrationen oder Höhenschwankungen ist gewährleistet. Der Auswertecontroller verarbeitet die Rohmessdaten und wandelt sie in aussagekräftige Rauheits- und Welligkeitsparameter um. Er arbeitet mit einem Standard-Industrie-PC (IPC), der in einem Schaltschrank untergebracht ist. Die Verfahreinheit sorgt dafür, dass der Messkopf die gesamte Bandbreite abtasten kann und ein Oberflächenprofil über die Coilbreite und -länge liefert. Das Visualisierungsterminal, das sich im Kontrollraum befindet, verfügt über eine grafische Benutzeroberfläche (GUI), die eine Überwachung und Analyse der Messungen in Echtzeit ermöglicht und den Verantwortlichen in der Produktion wertvolle Einblicke zur Prozessoptimierung bietet. Die Lösung umfasst außerdem ein Kommunikationssystem, das sich über Ethernet oder Profibus DP nahtlos in industrielle Netzwerke integrieren lässt und einen reibungslosen Datenaustausch mit bestehenden Prozessleitsystemen gewährleistet. Das EMG SORM®-System ist auf minimalen Platzbedarf ausgelegt und eignet sich daher für eine Vielzahl von Anwendungen, wie z. B. kontinuierliche Verzinkungslinien (CGL), elektrolytische Verzinkungslinien (EGL) und Automobil-Stanzlinien in der Stahl-, Aluminium- und Edelstahlproduktion. Außerdem unterstützt es alle bekannten Oberflächentexturen wie EBT, EDT, LBT, SBT und PRETEX®, ohne dass eine Neukalibrierung erforderlich ist.

Nahtlose Integration in die Produktion

Einer der kritischsten Aspekte eines jeden Messsystems ist seine Fähigkeit, sich effizient in eine Produktionsumgebung zu integrieren. Das EMG SORM®-System erreicht dies durch mehrere Schlüsselmerkmale. Sein kompaktes Design mit einem Platzbedarf von weniger als 400 mm in Produktionsrichtung ermöglicht eine einfache Installation in den meisten Produktionsszenarien. Im Gegensatz zu laserbasierten Messungen erfordert es keine besonderen Sicherheitsanforderungen, was seine Implementierung vereinfacht. Darüber hinaus erlaubt das System Banddickenvariationen von bis zu 3 mm, ohne dass der Sensorkopf vertikal bewegt werden muss. In anderen Fällen kann es mit einer automatischen Refokussiereinheit ausgestattet werden.

Zum ersten Mal misst dieses System inline sowohl die Rauheit als auch die Welligkeit mit einem einzigen Sensor, im Gegensatz zu bisher bekannten Systemen, die separate Messungen erfordern.

Blick in die Zukunft

Das EMG SORM®-System stellt einen bedeutenden Fortschritt in der Online-Rauheits- und Welligkeitsmessung dar und vereint Präzision, Geschwindigkeit und einfache Integration in einem Sensor. Dieser innovative Ansatz ermöglicht es Herstellern, eine hohe Oberflächenqualität zu erhalten, Produktionsprozesse zu optimieren und die Einhaltung strenger Industrienormen zu gewährleisten. Während sich dieser Artikel auf die technischen Grundlagen und die Integration des Systems konzentriert, wird sich der nächste Artikel mit den messbaren Vorteilen und Ergebnissen der Implementierung befassen. Bleiben Sie dran für eine detaillierte Analyse der Ergebnisse und deren Auswirkungen auf die moderne Stahlproduktion in unserem nächsten Newsletter.

Für persönliche Unterstützung und weitere Details darüber, wie das EMG SORM®-System Ihre Produktionsprozesse verbessern kann, wenden Sie sich bitte an die EMG Automation GmbH oder wenden Sie sich an unsere Produktmanagerin Franziska Kneisel.

elexis AG

Industriestr. 1

57482 Wenden

Telefon: +49 (2762) 612-130

Telefax: +49 (2762) 612-135

http://www.elexis.group

Product Marketing EMG Automation GmbH

Telefon: +49 (2762) 612-282

E-Mail: Claudia.Schreiner@emg-automation.com

![]()