Die Blackstone Technology GmbH wird dazu federführend mit einem deutschen Industrie- und Forschungskonsortium innerhalb der nächsten drei Jahre die bisher validierten Laborergebnisse (siehe dazu Pressemitteilung vom 12.4.2021), der 3D gedruckten Festkörperbatterien zum Stadium einer Demonstration in realer Umgebung führen. Die Ergebnisse des Entwicklungsprojektes bilden die Grundlage für die dann nachfolgende Umsetzung zur Marktreife. Um dies umzusetzen, werden 32 Mio. € in eine Pilotanlage am Produktionsstandort in Döbeln und in umfangreiche Entwicklungen investiert. Des Weiteren wird die Hochskalierung der Festkörperelektrolyte auf Natrium-Basis im Tonnen-Maßstab entwickelt, um diese ab 2025 im Blackstone-Konzern produzieren zu können. Dieses Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen der Förderung des Ökosystems Batteriezellfertigung mit insgesamt bis zu 24,1 Mio. € gefördert (vorbehaltlich des Eintritts der Rechtsgültigkeit des Zuwendungsbescheids).

Die im Rahmen des Projektes produzierten 3D gedruckten Festkörperbatterien werden in einem Elektrobus der Berliner Firma Eurabus verbaut, um ihre Leistungsfähigkeit in realistischen Testreihen stichhaltig zu demonstrieren. Das Unternehmen Zeiss bringt seine umfangreichen Kompetenzen in der Messtechnik und Mikroskopie ein. Die Fraunhofer-Institute IFAM, IKTS, IST und das Institut für Partikeltechnik der TU Braunschweig werden an Prozessvalidierungen, Prozessentwicklungen, Recycling, Sicherheit und ökonomisch-ökologische Lebenswegbewertung arbeiten.

Die nächste Generation der Batterietechnologie

„Die Natrium-Ionen-Technologie stellt die nächste Generation unserer bereits heute marktführenden 3D gedruckten Batterien dar“, so Holger Gritzka, CEO der Blackstone Technology GmbH. „Wir freuen uns, damit erneut einen innovativen und tragfähigen Beitrag zu sauberer Energie und dem kohlenstoffneutralen Verkehrswesen der Zukunft zu leisten.“

Das chemische System der Natrium-Ionen-Batterien ist in Teilen mit Lithium-Ionen-Zellen vergleichbar. Ein wesentlicher Vorteil von Natriumbatterien ist, dass Rohstoffe bei vergleichbarer Technologie deutlich einfacher und umweltschonender zu gewinnen sind. Die Verfügbarkeit von Natrium ist gegenüber Lithium um ein Vielfaches höher und der Preis deutlich niedriger. Ausserdem muss der Rohstoff nicht wie Lithium aus dem außereuropäischen Ausland importiert werden.

Der Aufbau einer Festkörperbatteriezelle erhöht zudem nicht nur die Energiedichte, sondern führt gleichzeitig zu einer Verbesserung vieler Sicherheitsaspekte der Batterie. Die Prototypenproduktion von Natriumbatterien wird dabei so ausgelegt, dass unterschiedlichste Aktivmaterialien zur Anwendung kommen können. Produktspezifische Anpassungen der Batterie auf Zellebene können somit schnell und kostengünstig erfolgen. Das Druckverfahren spielt dabei eine entscheidende Rolle und erlaubt neben der geometrischen Anpassung eine volumetrische Optimierung.

Die erste Generation von Natrium-Ionen-Batterien der Blackstone Technology AG kann etablierte Energiespeicher also sinnvoll ersetzen und neue Branchensegmente erschließen.

Nahtlose Integration der Natrium-Technologie in bestehende Produktionsstrukturen

Bereits Anfang 2025 wird Blackstone Technology die neue Natrium-Ionen-Festkörperbatterien in einem Elektrobus erfolgreich getestet haben. „Unsere heutigen Erfahrungen im Drucken von Lithium-Ionen-Batterieelektroden können wir nahtlos auf die Herstellung von Natrium-Ionen-Zellen übertragen. Damit ist die Grundlage für die sich anschließende Serienproduktion der Natrium-Ionen-Festkörperbatterien in 2025 geschaffen.“, erklärt CEO Gritzka. Erklärtes Ziel ist es, komplette Festkörperbatteriezellen mit hoher Geschwindigkeit zu drucken und damit eine bisher unerreichte Flexibilität in Form und Performance mit ein und demselben Maschinenpark zu erreichen. Der Einsatz des Cyberphysischen Systems der Blackstone Technology steigert mithilfe von künstlicher Intelligenz die Produktivität und Qualität.

Konsortialpartner:

Über Eurabus GmbH

Die 2015 gegründete EURABUS GmbH ist war bisher ein Tochterunternehmen der EURACOM Group GmbH, einem seit 25 Jahren am Markt aktiven Spezialfahrzeugbauer und Buslieferanten.

Unlängst ist die Eurabus GmbH mit der Causis Group London fusioniert. Die Causis Group finanziert weltweit Projekte zur Umstellung von fossil betriebenen Busflotten auf „Zero Emission“.

Über Carl Zeiss Microscopy und Carl Zeiss Industrielle Messtechnik

Die beiden Firmen bilden innerhalb des Zeiss Konzerns die strategische Einheit IQR (Industrial Quality & Research). IQR entwickelt, produziert und vertreibt taktile und optische Systemlösungen für dimensionelle Messaufgaben sowie mikroskopische Anwendungen.

Über Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Das Fraunhofer IFAM ist ein materialwissenschaftlich und fertigungstechnisch ausgerichtetes Forschungsinstitut mit Schwerpunkten in den Bereichen metallische und polymere Werkstoffe. Die Entwicklung von sicheren, zuverlässigen und langlebigen Festkörperbatterien in Kombination mit unterschiedlichen Drucktechnologien sind zentraler Bestandteil der Forschungsarbeiten.

Über Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

Im Geschäftsfeld »Energie« bietet das Fraunhofer IKTS innovative Komponenten, Module und komplette Systeme der Energietechnik, die auf Basis von keramischen Werkstoffen und Technologien entwickelt, gebaut, simulativ optimiert und getestet werden. In seiner Außenstelle in Forchheim hat das Fraunhofer IKTS einen präparativen und skalenübergreifenden, multimodalen analytischen Workflow etabliert, der das sichere und artefaktfreie Mikroskopieren zulässt. Auf dieser Basis wird eine Optimierung und Weiterentwicklung von Feststoffbatterien der nächsten Generation ermöglicht. Im Rahmen des Labs@Location-Programms der Fa. Zeiss haben IKTS und Zeiss im Vorfeld gemeinsam Abläufe entwickelt, die im Rahmen des Projekts genutzt und weiter geschärft werden.

Über Fraunhofer-Institut für Schicht- und Oberflächentechnik IST

Das Fraunhofer IST forscht und entwickelt intensiv in den Bereichen Materialsynthese und -funktionalisierung, Oberflächenbehandlung und -modifikation, Schichtherstellung und -anwendung, Schichtcharakterisierung und Oberflächenanalyse sowie im Bereich der Produktionstechnik.

Über Institut für Partikeltechnik (iPAT) der TU Braunschweig

Das iPAT erforscht im Bereich Batterieverfahrenstechnik auf Basis der tiefgehenden verfahrens- und partikeltechnischen Expertise die systematische Herstellung maßgeschneiderter Lithium-Ionen- und Festkörperbatterie-Elektroden. Ziel der Arbeiten ist die Erforschung der Performance-Wirkbeziehungen zwischen dem Produktionsprozess, der resultierenden Elektroden-/Batteriestruktur und der Performance als Grundlage für die Entwicklung und wirtschaftliche Fertigung neuer Batteriegenerationen.

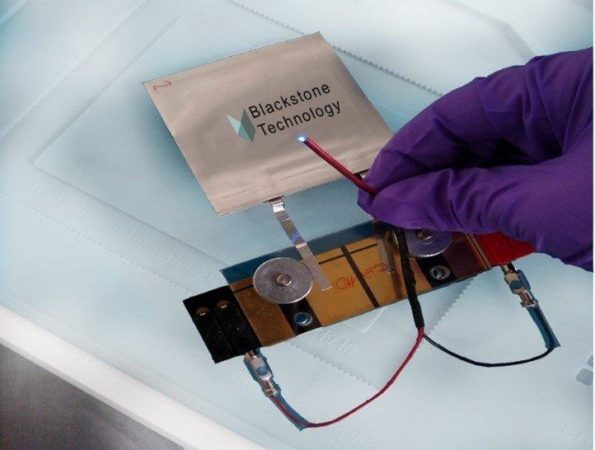

Die Blackstone Resources AG ist eine Schweizer Holdinggesellschaft mit Sitz in Baar, Kanton Zug, welche sich auf den Markt für Batterietechnologie und Batteriemetalle konzentriert. Wir bieten ein direktes Engagement in der Revolution der Batterietechnologie. Die Blackstone Technology produziert derzeit im sächsischen Döbeln 3D-gedruckte Batterieelektroden, die zu großformatigen Pouchzellen verbaut werden.

Blackstone Resources AG

Blegistrasse 5

CH6340 Baar

Telefon: +41 (41) 44961-63

Telefax: +41 (41) 44961-69

http://www.blackstoneresources.ch

CMO

Telefon: +41 41 449 61 63

E-Mail: s.yilmaz@blackstoneresources.ch

![]()